Die Arbeitswelt hat sich bereits erheblich und nachhaltig verändert. Die tiefgreifenden Veränderungsprozesse haben auch die Wirtschaft erreicht und im Speziellen die Fertigungsabläufe, so wie wir sie kannten, teilweise völlig aus den Fugen gebracht. Die größten Umwälzungen hat es durch die Industrie 4.0 und die Digitalisierung gegeben. Während Kritiker besorgt sind, dass die digitalen Technologien und unter anderem Künstliche Intelligenz die Hälfte aller Arbeitsplätze weltweit kosten könnte, sehen Experten dies eher als ein düsteres Weltbild statt realistischer Einschätzung an.

Wie steht es um das Personalmanagement in der Industrie?

In vielen Branchen herrscht oft schon seit Jahren ein akuter Fachkräfte- und Personalmangel. Immer häufiger hat diese Situation auch Einfluss auf den Umsatz und/oder die Produktivität der Unternehmen. Mitarbeiter müssen mehr Überstunden leisten oder Arbeiten ausführen, die nicht zu ihrem eigentlichen Aufgabengebiet gehören. Es kommt zu Frustrationen, Überarbeitungen, Fehlzeiten und hohen Ausfallzeiten. Häufig wechseln die Mitarbeiter auch einfach den Arbeitgeber, denn der Fachkräftemangel hat aus ihrer Sicht auch gute Seiten.

Wer jetzt einen neuen Job sucht, wird sich vor Angeboten kaum retten können. Stress oder ein erhöhter Krankenstand sind keine Faktoren mehr, denen sich Mitarbeiter lange aussetzen. Und die Lage auf dem Arbeitsmarkt ist gut für den Wechsel. Doch was für die eine Seite ein Segen ist, macht auf der anderen Seite die ohnehin prekäre Situation noch angespannter. Im Büro oder der Verwaltung bleibt häufig Arbeit einfach unerledigt liegen. In der Produktion können die Auswirkungen jedoch weitaus gravierender sein.

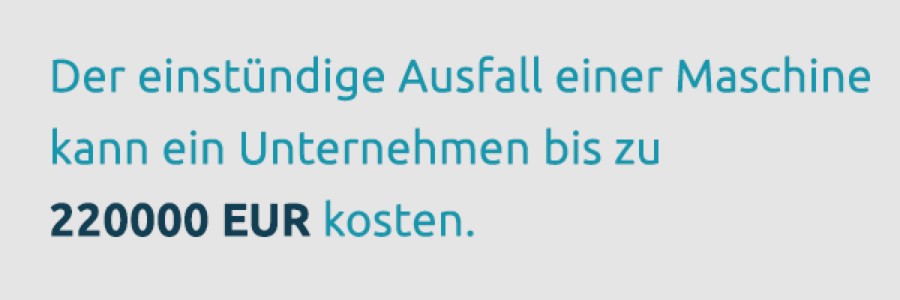

Kommt es zum Produktionsstillstand, so wird das für Unternehmen nicht nur ärgerlich und nagt am Image. Es kostet primär Unsummen von Geld, führt möglicherweise zu Klagen von Geschäftspartnern, Strafzahlungen drohen und vom Reputationsschaden ganz zu schweigen.

Was kostet der Produktionsausfall die Industrie?

Stillstandszeiten sind Kostenfresser, über die sich viele Betriebe nicht im Klaren sind. Es fehlt häufig auch schlichtweg an Zahlen und Fakten zu den Ausfällen, um wirklich sagen zu können, welche Kosten der Produktionsstillstand verursacht. Verschiedene Studien kommen zum Ergebnis, dass 10 Minuten Stillstand in einem durchschnittlich großen KMU in Deutschland rund 114.000 Euro an Kosten verursachen.

Das Portal Instandhaltung gibt ein weiteres Rechenbeispiel an: Wenn ein Unternehmen üblicherweise 500 Stück eines Produkts pro Stunde mit einem Gewinn von 28 Euro pro Stück produziert, kostet eine Stunde Stillstandszeit diesem Unternehmen aufgrund der entgangenen Einnahmen rund 14.200 Euro.

Die tatsächlichen Kosten für Stillstandszeiten (true downtime costs, TDC) eines Unternehmen setzen sich aus allen Kosten zusammen, die während eines Produktionsausfalls anfallen, und umfassen auch die Ressourcen, die zur Beseitigung des Problems erforderlich sind. Dazu zählen der Produktionsausfall selbst, Fixposten wie Lohnkosten und Kosten für Betriebsmittel, Kosten für Ersatzteile und Instandhaltung, aber auch entgangene Geschäftsgelegenheiten und Beschädigung des Kundenvertrauens.

Bei der Berechnung der Kosten muss jedoch berücksichtigt werden, dass dies nur die Kosten für den Ausfall an sich sind. Hinzu kommen noch die Kosten für Reparaturen, Berater, zusätzliche Mitarbeiter, Überstunden im Anschluss an den Ausfall und so weiter.

Als Beispiel kann ein Lieferstopp bei VW aus dem Jahr 2016 verwendet werden. Damals kostete dieser das Unternehmen 100 Millionen Euro pro Woche, denn zwei kleinere Zulieferer stoppten die Zusammenarbeit mit Volkswagen.

Die Analysten der Schweizer Großbank UBS haben nun in einer Studie geschätzt, was Volkswagen der Streit mit Car Trim und ES Automobilguss kosten könnte. Dabei haben sie sich vordergründig die Golf-Produktion im Stammwerk in Wolfsburg angesehen. Allein an diesem Standort werden laut UBS pro Woche etwa 17.000 Fahrzeuge gefertigt. Würde das Werk eine Woche lang stillstehen, läge der entgangene Bruttoertrag bei rund 100 Millionen Euro.

Was muss gute Personalarbeit in der Industrie leisten?

Zufriedene Mitarbeiter sind seltener krank, gelten als produktiver, kreativer und loyaler gegenüber dem Arbeitgeber. Alles Faktoren, die für Unternehmen in Zeiten extremer Engpässe an den Arbeitsmärkten genauestens beobachtet werden müssen. Um die entstehenden Risiken zu steuern, bedarf es einer guten Personalarbeit, die sich anhand der folgenden Kriterien definieren lässt.

- Über die softwaregestützte Personalplanung erfährt das Unternehmen alle relevanten Details über das benötigte Personal. Überdies sind Daten wichtig, um zu verstehen, welche Qualifikationen gerade im Betrieb gebraucht werden. Damit lassen sich Weiterbildungspläne erstellen oder das Personal über Headhunter gezielt aufstocken.

- Die Personalbeschaffung muss vielfältig und nachhaltig organisiert sein. Stellenanzeigen gehören nicht zum Standard, sondern zum wichtigen Faktor fürs Überleben von Industriebetrieben. Diese sind jedoch nur ein winziges Puzzleteil in einem nachhaltigen Personalbeschaffungskonzept, das vom Management aus gesteuert werden muss.

- Die Personalverwaltung sorgt dafür, dass die richtigen Mitarbeiter an den passenden Stellen eingesetzt werden. Aber auch das Onboarding von neuen Mitarbeitern gehört in diesen Aufgabenbereich. Abrechnungen, Personalakten, Informationssteuerung und zentrale Kommunikationsstellen machen aus einer Personalabteilung eine relevante Steuerungseinheit in zukunftsfähigen Unternehmen. Die Betrachtung und Analyse relevanter Kennzahlen bilden die Grundlage für Prognosen und bessere Einsatzplanung der bestehenden Mitarbeiter.

- Bei der Personalbeurteilung geht es vielmehr darum, Mitarbeiter und ihre individuellen Fähigkeiten zu entwickeln, statt ihre aktuelle Leistung zu beurteilen. Die Potenzialbetrachtung von Beschäftigten legt den Grundstein für langjährige Beziehungen und bindet sie langfristig ans Unternehmen. Das verhindert Abwanderung, hohe Fluktuation und Wissensverlust. Mit der Steuerung und der Kontrolle über die Steigerung der Fähigkeiten der eigenen Beschäftigten senden Unternehmen wichtige Signale für zukünftiges Wachstum aus.

Vor welchen Herausforderungen steht die Personalarbeit unter Industrie 4.0?

Die Wirtschaft ist in Deutschland stark ausgeprägt, wir sind eine Nation von Produzenten und weniger von Händlern. Eine umfassende Unternehmensbetrachtung beginnt mit der Produktionskette in der Industrielandschaft und beinhaltet auch die Einführung digitaler Arbeitswerkzeuge.

Sie geben tiefgreifende Einblicke in bestehende Prozesse, aber auch in mögliche Optimierungsmaßnahmen. Für Personaler ergeben sich mit der Datenanalyse nicht nur bessere und tiefere Einblicke in die Personalstruktur, sondern auch die Chance auf eine bessere Planung.

In vielen Produktionsbetrieben hierzulande sind die Kapazitäten, was die Personalsteuerung und Optimierung von Bewerbungsprozessen angeht, jedoch erschöpft. Hier hilft nur der Gang zum externen Dienstleister, um sich darüber Know-how einzukaufen, das die verantwortlichen Führungskräfte in der Personalsteuerung unterstützt. Aus Headhuntern und Dienstleistern der Personalbeschaffung sind längst relevante Partner für die Industrie geworden.

Damit deutsche Unternehmen und grundsätzlich die deutsche Wirtschaft zukunftsfähig bleiben, bedarf es umfassender Unternehmensberatungen durch diese Experten. Ohne sie wird es in Zukunft noch weniger gehen, daher sind die entsprechenden Fachabteilungen gut beraten, sich über die entsprechenden Experten am Markt zu informieren und vertrauensvolle Partnerschaften aufzubauen.